近年来,汽车轮胎质量问题中,鼓包是反映最强烈的问题之一,投诉量位居前四。而爆胎与轮胎鼓包有着密切的联系,鼓包如果没有被发现,会逐步造成轮胎部件间脱层乃至爆胎,成为消费者日常行车安全的隐患。

一、国内外研究现状

轮胎鼓包关联多种因素,国内外采用不同的试验方法开展了较多有关轮胎耐撞击性能的研究,美国机动车工程师学会(SAE)开展了撞击测试并制定了撞击测试方法[1] 。美国高速公路安全管理局(NHTSA)开展了路牙石撞击试验、路面障碍冲击测试等[2]。德国汽车工业联合会(VDA)开展了室内钟摆法轮胎耐撞击测试。国内开发了室内摆锤轮胎撞击试验设备并制定了试验方法。

二、轮胎耐撞击试验

选取某品牌同规格不同胎体结构的轿车子午线轮胎在汽车产品缺陷实验室开展对比试验,比较两者之间耐撞击性能的差异,以研究胎体结构对轮胎耐撞击性能的影响。

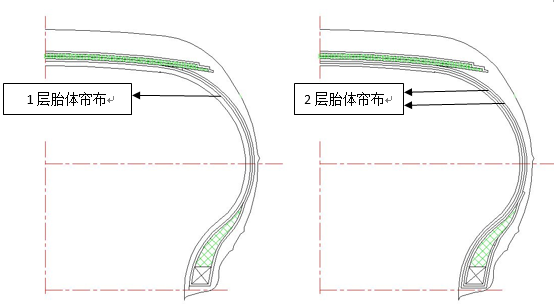

1.两种不同胎体帘布结构

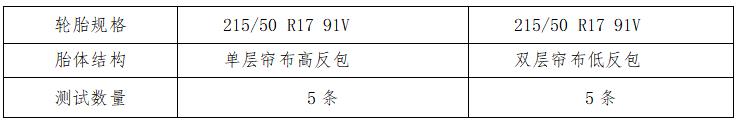

选取215/50R17 91V轮胎开展耐撞击性能试验,图1左为胎体单层帘布高反包结构,图1右为胎体双层帘布低反包结构。样品信息见表1。

图1 两种胎体结构分布图

表1 测试样品基本信息

2.试验设备

轮胎撞击测试机,用来模拟汽车轮胎在受到外力瞬间撞击时受到的破坏情况。通过不同型式的撞击头在不同高度落下,模拟不同的障碍物、不同的车速下对轮胎的撞击破坏过程。

3.试验条件与试验过程

将被试轮胎安装在轮胎撞击测试机上,撞击锤角度固定在外倾角6°,侧偏角0°,偏差±0.5°,气压200kPa。启动设备,使摆杆及摆锤提升到预定的撞击高度,摆杆及摆锤从锁定位置自由下落,撞击试验轮胎胎冠部位。撞击三分钟后,对每个撞击试验点逐点进行检查,记录鼓包高度、检查轮胎气压[3]。

三、试验结果

1.胎体单层帘布高反包结构

(1)4个测试点出现鼓包临界点时,鼓包高度≤0.5mm,为不明显鼓包。见表2。

表2 未产生明显鼓包(鼓包高度≤0.5mm)

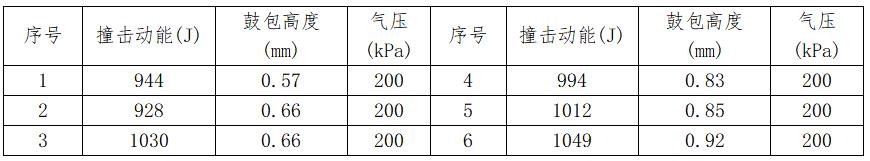

(2) 6个测试点鼓包高度为0.5mm -1mm之间,见表3。

表3 鼓包高度0.5-1mm

(3)13个测试点鼓包高度大于1mm,见表4,典型轮胎鼓包情况见图2。

表4 鼓包高度大于1mm

图2 典型轮胎胎侧鼓包

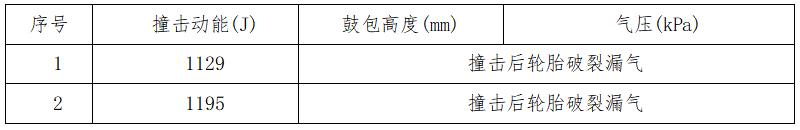

(4)2个测试点出现轮胎破裂,漏气现象。见表5。

表5 破裂漏气

2.胎体双层帘布低反包结构

(1)21个测试点撞击后出现鼓包临界点,鼓包高度≤0.5mm,为不明显鼓包,见表6。

表6 未产生明显鼓包(鼓包高度≤0.5mm)

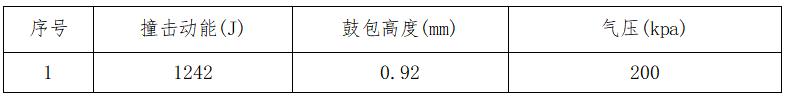

(2)1个测试点鼓包高度为0.5mm -1mm之间,见表7。

表7 鼓包高度0.5-1mm

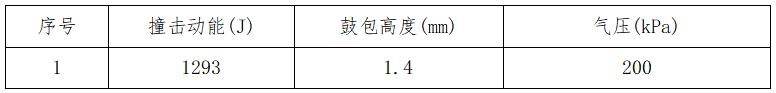

(3)1个测试点鼓包高度大于1mm,见表8。

表8 鼓包高度大于1mm

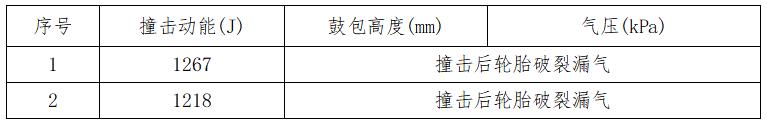

(4)2个测试点出现轮胎破裂,漏气。见表9。

表9 破裂漏气

四、试验结果分析

1.轮胎撞击后的状态对比

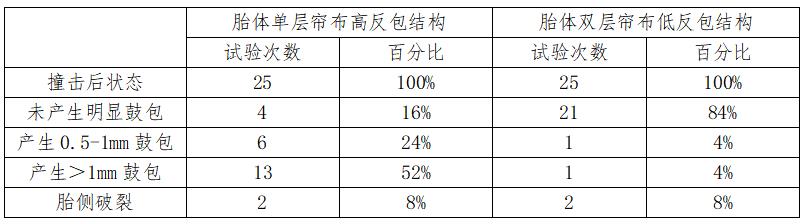

两种结构轮胎在撞击后鼓包、破裂状态及分布见表10。

表10 同规格不同结构轮胎撞击后状态及分布

从表10看出,撞击试验后,双层帘布低反包结构轮胎未产生明显鼓包的次数及所占百分比分别为21次、84%,远大于胎体单层帘布高反包结构轮胎未产生明显鼓包的次数及所占百分比4次、16%,鼓包发生率要低。

2.轮胎耐撞击动能对比

按照规定,产生0-1mm鼓包的轮胎通过试验,认定为未鼓包;鼓包高度大于1mm以及轮胎破裂的,认定为轮胎不能通过试验[4],所以在比较轮胎耐撞击动能时,不能通过试验的,比较二者的最小撞击动能,能通过试验的,比较两者的最大撞击动能,见表11。

表11 同规格不同结构轮胎耐撞击动能对比

从表11看出,未产生明显鼓包时的最大撞击动能,胎体双层帘布低反包结构轮胎明显大于胎体单层帘布高反包结构轮胎;而产生鼓包或轮胎破裂时的最小撞击动能,胎体双层帘布低反包结构轮胎同样明显大于胎体单层帘布高反包结构轮胎。

五、结论

1.胎体单层帘布高反包结构轮胎产生鼓包的发生率远大于双层帘布低反包结构轮胎;

2.产生明显鼓包时的最小撞击动能,胎体单层帘布高反包结构轮胎明显低于双层帘布低反包结构轮胎,即其耐撞击性能明显要低;

3.轮胎破裂时的最小撞击动能,胎体单层帘布高反包结构轮胎明显低于双层帘布低反包结构轮胎,即其耐撞击性能明显要低;

4.轮胎胎体结构的差异对轮胎的耐撞击性能具有重要影响。

参考文献:

[1] Society of Automotive Engineers. Road Hazard Impact Test for Wheel and Tire Assemblies (Passenger Car, Light Truck, and Multipurpose Vehicles)[S].2016:1-12.

[2] Andrew Snyder, Sebastien Feve, James D. MacIsaac Jr., Latisha Sutton, and M. Kamel Salaani, Ph.D. Tire Impact Forces - Comparison of SAE J1981 (1994-06) Road Hazard Impact Test with On-Vehicle Curb Impact Tests for Light Vehicle Tire and Wheel Assemblies[M]. Transportation Research Center Inc., National Highway Traffic Safety Administration,2013:29-32.

[3] ICS 83.160.10 G 41 中华人民共和国国家标准 GB/T 30195-2013 汽车轮胎耐撞击性能试验方法[S].北京:中国标准出版社,2013:2-4.

[4] ICS 83.160.10 G 41中华人民共和国国家标准 GB∕T 38528-2020 轿车轮胎耐撞击性能评价[S].北京:中国标准出版社,2020:3-5.

文章作者:金汉杰 等 中国标准化研究院产品安全研究所(总局缺陷产品管理中心)

转载请注明出处